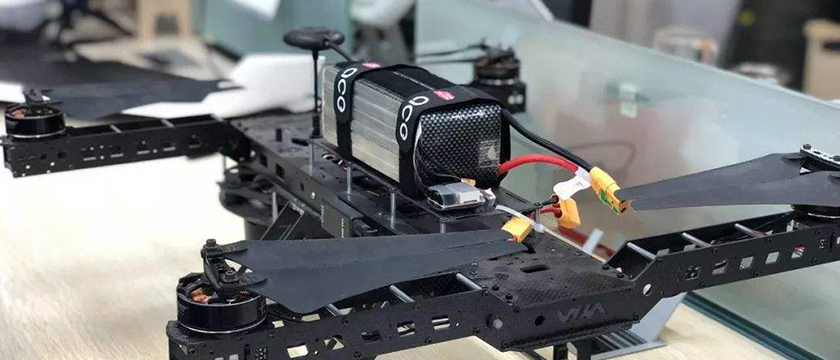

複合材料憑(píng)借出色的綜(zōng)合性能在無人機製造中得到了廣泛的應用(yòng)。複合材(cái)料的(de)變化性較強,設計人(rén)員可以根據實際的(de)需求設計出質量輕且彈(dàn)性高的複合(hé)材料結構(gòu),可以直接在複合材料上噴塗隱身圖層(céng),或者是在複合材料結構中植入傳(chuán)感器、智能芯片,實現(xiàn)對無人機(jī)的實時監控和智能化控製。夾層(céng)結構和層壓板結構是無人機(jī)符合材料結構的主要形式,翼身融合結(jié)構就是典型的複合材料結構應用,該類結構和相關製造技術也成為無人機製造發展的重要方向。

(圖示:碳(tàn)纖維無人機)

在無人機的設計製造中,為了實現(xiàn)其結構彈性和剛度分布要求,常常會通過鋪設角和材料的層數(shù)進行調整。玻璃(lí)纖維(wéi)、碳纖維、環氧樹脂以及雙馬(mǎ)來酰胺樹脂都是常(cháng)見的複合材(cái)料製造件(jiàn)增(zēng)強材料,其中碳纖維複合材料是當前熱門的複合材料之一。

蘇州挪(nuó)恩複合材(cái)料在碳纖維無人機方麵擁有深厚的技術(shù)積累,不僅服務於民用(yòng)無人機廠商,在軍用(yòng)無人機方麵也頗有建樹,例如為某軍(jun1)工單位研製的碳纖維隱身無人機(jī),根據(jù)反饋,其產品減重效果明顯,並順利通過後續(xù)的驗證試驗,滿足(zú)使用需求。據熟女av网址複材的技術人(rén)員介紹,較為常用的無人機複合材(cái)構件成型工(gōng)藝主要有以下四種:

真空袋(dài)成型

真空袋成型工藝簡單(dān)且前期不需要過高的投入,操作(zuò)難度適中(zhōng),但是(shì)成型的壓力相對比(bǐ)較(jiào)小,因而適用於對(duì)於(yú)質量標準要求不高的(de)複合材料構件製作中。在(zài)實際(jì)的無人(rén)機製造中真空袋成型技術多用於不超過1.5mm 的蜂窩夾層結構和層壓板結構的製造生產。

在小型低速無人機的製造中(zhōng),真空袋成型技術可以滿足大部分(fèn)零件的生產要求,真空袋成(chéng)型相較於熱壓罐成型其(qí)成(chéng)本優勢十分顯著,因而在低速無人機複合材料製造加工中得到了廣泛的應用(yòng)。在正式進行真空袋成型之前,多采用預(yù)浸(jìn)料鋪貼、濕法鋪貼等操作。

在實際的生產過程中濕法操作容易受到人為因素的影響,導(dǎo)致(zhì)膠液塗刷(shuā)的不均勻,這種情況在夾層結構成型中尤為明顯。此外塗刷方向的不合(hé)理還容易(yì)導致纖維方向的彎曲、改變,威(wēi)脅複合材料製造件的穩定性。而采用(yòng)預浸料鋪貼則不會產生(shēng)上述問題,膠液的塗刷較為均勻,製件(jiàn)的穩定(dìng)性(xìng)也可以得到保(bǎo)證。

模壓成型

模壓(yā)成(chéng)型工(gōng)藝綜合了熱壓罐成型技術和真(zhēn)空袋(dài)成型(xíng)工藝的優點,模(mó)壓成型工藝較為簡單。無(wú)人機中舵麵等(děng)采用泡沫夾層結(jié)構的複合材料大多采用該(gāi)種(zhǒng)成型工藝。模壓成型就是先製作泡沫芯並將(jiāng)其鋪貼蒙皮,鋪貼好的泡沫芯便可以放入成型模之(zhī)中,在成(chéng)型模複(fù)合材料被壓緊和固(gù)化。

模壓成(chéng)型技術(shù)製造構件的效率較高,且成型(xíng)壓力大,設(shè)備投入(rù)和構件生產成本適中(zhōng),經濟性較好。將該工藝應用與無人機(jī)翼板的製造中,可以確保無人機機(jī)翼的(de)外觀質量和翼形精度,提高無人機的整體製造質量,加壓機的選擇是該工藝關(guān)鍵的工序。

模壓成型工藝是泡(pào)沫夾芯複合材料構件生產十分出色的一種工藝,將其與泡沫芯材發泡工(gōng)藝(yì)相結合有利於該技術的進步和無(wú)人機製造的發展。

低溫成型技術

低溫成型技術可以視作熱壓罐成型技術(shù)的(de)補充,熱壓罐成型工藝成本(běn)和(hé)耗能都比較高,因(yīn)而越來越多的(de)國家開始研究其他(tā)的複(fù)合材料成型技術。低溫成型技術是一(yī)種在 60—80℃將材料進行固化成型的工藝,低溫聚合樹脂可以通過該技術實現成型。

該技術的適用性較廣,不會受到符合材料製造件的尺寸的限製,且直接在常溫常壓下就可以對材料進行固(gù)化。利(lì)用低溫成型技術製造(zào)的構件性(xìng)能與(yǔ)在 120~180℃高溫下成型的產品性能並(bìng)無顯著差異,目前該技術在洛克希德(dé)、波音無人機以及 X-36 驗證機中都有(yǒu)所應(yīng)用,低溫(wēn)成型技術的(de)應用可以顯著降(jiàng)低無人機複合材(cái)料的製造成本。

熱(rè)壓罐成(chéng)型

采用熱(rè)壓罐成型工(gōng)藝所製造的無人機複合材料(liào)構件的相對質量更輕、力(lì)學性能出(chū)色、內部質量較好且樹脂的含量較為均勻。對於(yú)速度要求較高的無人機的複合材料構件和主要承重(chóng)構件多采用熱壓罐成型工藝進行生(shēng)產製造。但(dàn)是(shì)熱壓(yā)罐成型技術也存在一定(dìng)的不足,該工藝對於(yú)設備的要求較高(gāo),前期投入和加工過程成本都比較高,經濟性相對比較差。

對於預算有限的無人機生產製造,常常會選擇低溫低壓成型技術代替該技術(shù),但是綜合(hé)來說熱壓罐成型工藝仍然是(shì)複合材料(liào)高性(xìng)能成型工藝。熱壓罐成型工藝的輔助材料按(àn)照模具、隔離材料、擋塊(kuài)、毛坯(pī)、吸膠材料、蓋板、透氣氈、真空袋和密封膠帶的順序進行裝袋(dài)。

複合材料的熱壓罐成型(xíng)過程中樹脂的(de)流動、熱傳遞、化學交聯和(hé)空隙形成等相互(hù)影(yǐng)響相互作用,增(zēng)加了熱壓罐成型工藝控製的難度,容易出現(xiàn)貧膠、高孔隙率等加工缺陷。為了保證複合材料(liào)構件的質(zhì)量,必須要對熱壓(yā)罐工藝的壓力、溫度曲線進行良(liáng)好的控製(zhì)。目前相關學者和業界技術人員也建立了可以模擬熱壓罐成型過程中動力學變化、樹脂流動以及(jí)熱傳遞等現象的模型來對實際生產進行指導。(推(tuī)薦閱讀:碳纖維複合材料應用在無人機配件中的(de)突(tū)出優勢)

微(wēi)信谘詢

微(wēi)信谘詢